Impresión en metal 3D

Una nueva forma de trabajar los metales de forma más barata y eficiente.

En la actualidad, la fabricación de piezas metálicas se desarrolla siguiendo un proceso de varias etapas, que van desde la fundición hasta el mecanizado. Sin embargo, la impresión en metal 3D supone toda una revolución para reemplazar todos estos procesos utilizando una única máquina capaz de ofrecer mejores acabados, con una mayor eficiencia en el uso de los materiales y reduciendo significativamente los tiempos de producción.

Desde que nació la tecnología de impresión en 3D, la única limitación que presentaba hasta hace unos pocos años era la de trabajar con materiales metálicos. Pero el ingenio humano siempre lleva a pensar que los límites están para romperse, y ahora también se está trabajando, por ejemplo, en la impresión 3D de titanio con fines médicos. Definitivamente, todo indica que el futuro no se está haciendo, sino que se está imprimiendo.

¿Cómo funciona la tecnología de impresión en metal?

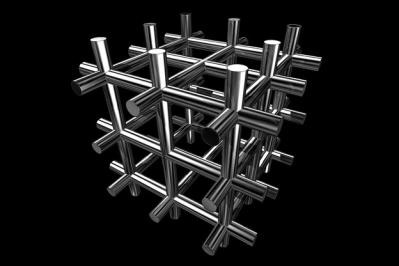

Una vez que se realiza la inversión inicial en la maquinaria, el proceso para imprimir piezas de metal en 3D resulta mucho más económico y eficiente si se compara con otros métodos de fabricación como el mecanizado. Además, las piezas obtenidas quedan listas para su uso final, por lo que no necesitan pasar por otros procesos de acabado. Sin mencionar que la fabricación resulta más rápida, al mismo tiempo que se pueden obtener formas geométricas más complejas.

Lo más importante es saber que la impresión metálica en 3D funciona a partir de polvo metálico, y no de bloques sólidos de material. Aunque puede parecer que la integridad estructural de las piezas obtenidas podría ser menor, lo cierto es que son suficientemente fuertes como para superar las condiciones de seguridad mínima. En general, y dependiendo del modelo de la impresora, el proceso se basa en 7 fases generales:

- Diseño del modelo 3D con un software especializado.

- Fundición por láser de las partículas de polvo metálico para unirlas.

- Aplicación de capas de polvo una tras otra con la respectiva unión por fundición láser hasta obtener el modelo diseñado.

- Eliminación del polvo sobrante.

- Tratamiento térmico para solidificar la pieza y conseguir una óptima integridad estructural de la misma.

- Eliminación de los soportes que sujetan la pieza respecto a la base de la impresora.

- Comprobación de los resultados obtenidos (pieza terminada).

Cabe destacar que otros modelos, sobre todo los de la primera línea de impresoras metálicas en 3D, funcionan aplicando un producto aglutinante para unir el polvo metálico en lugar de hacerlo a través de la fundición con láser. En consecuencia, el elemento cohesivo se usa conforme se procesan nuevas capas de material polvoriento.

Aplicaciones de una impresora 3D de metal

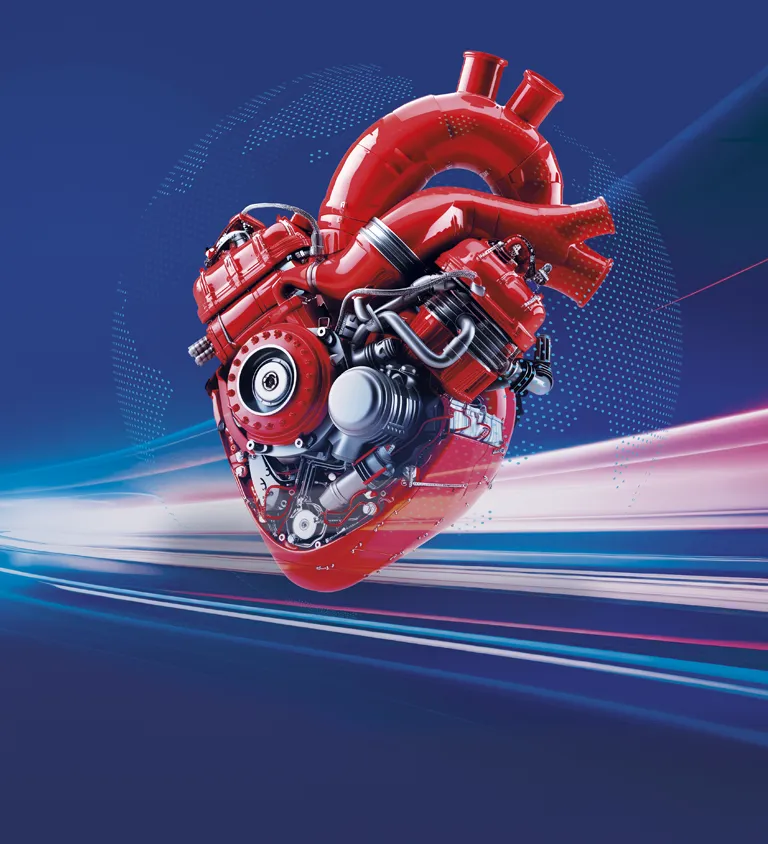

Inicialmente, los primeros desarrolladores de esta tecnología se limitaban a trabajar con metales más maleables como el hierro fundido. En la actualidad también se pueden encontrar impresoras 3D de aluminio, titanio y muchos otros metales. De esta manera, las aplicaciones de la impresión en metal 3D se extienden a una gran variedad de sectores, con una fuerte presencia en el automovilístico, industrial y médico.

Por ejemplo, en el sector de la automoción destaca la fabricación rápida y eficiente de recambios sin importar la complejidad de sus formas. El sector industrial se beneficia de la producción de carcasas rígidas y herramientas como moldes e insertos para la producción en masa de otros productos. Mientras que el sector médico saca partido de la capacidad de crear prototipos totalmente funcionales de prótesis e, incluso, de implantes de titanio para reponer huesos fracturados.

Ventajas de la impresión en 3D de metales

Cada vez son más las empresas y plantas de producción que reconocen el valor de usar maquinaria de impresión en metal 3D para maximizar la eficiencia y rendimiento de sus actividades, sobre todo cuando se trata de la producción a gran escala. Algunas de las ventajas más importantes de adoptar esta tecnología consisten en:

- Reducir los tiempos de producción (incluso más que las técnicas de mecanizado).

- Ahorrar costes por materiales, ya que el polvo residual es muy inferior al desprendimiento de virutas.

- Conseguir las geometrías más complejas, llegando incluso a crear formas completamente nuevas que antes eran imposibles.

- Obtener directamente productos de uso final, sin necesidad de procesos adicionales con otras maquinarías o herramientas.

- Automatizar aún más la producción a gran escala, requiriendo muy pocos operarios para múltiples impresoras.

Las impresoras 3D de metal siguen siendo algo costosas, como sucede con cualquier tecnología de desarrollo reciente. Eventos como DIGICOM, Feria de la Impresión Digital, buscan difundir el conocimiento y las aplicaciones de esta tecnología, de tal forma que se pueda producir en masa para cubrir una mayor demanda, lo que inevitablemente llevará a una disminución de su coste final.